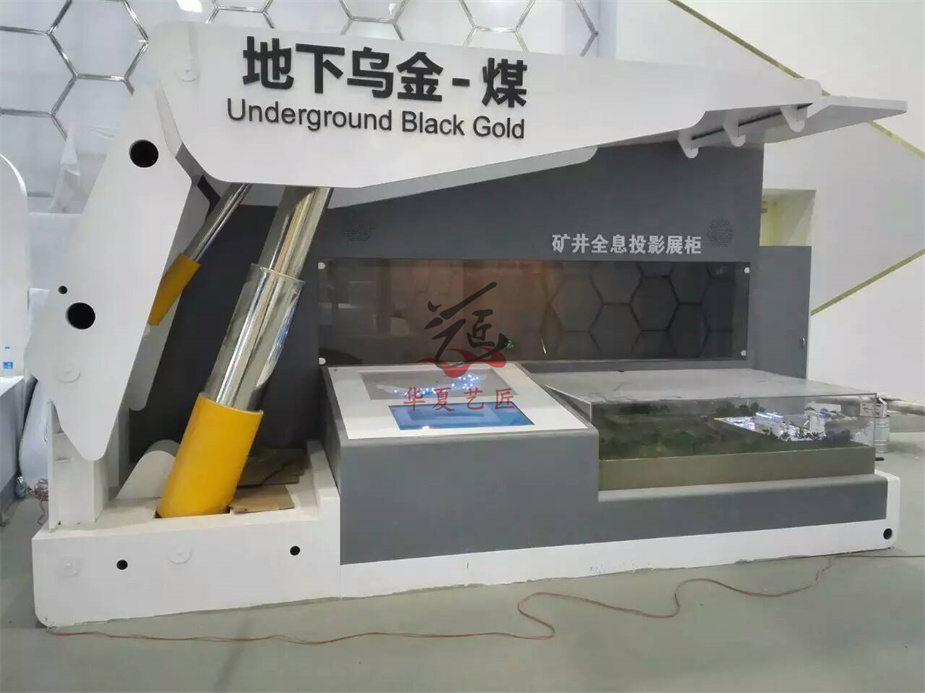

煤矿井下动态沙盘模型、采煤机、刮板机、液压支架等仿真动态金属模型的制作工艺需融合机械设计、材料工程、智能控制与安全认证等多学科技术,以下是基于行业实践与最新技术的工艺解析:

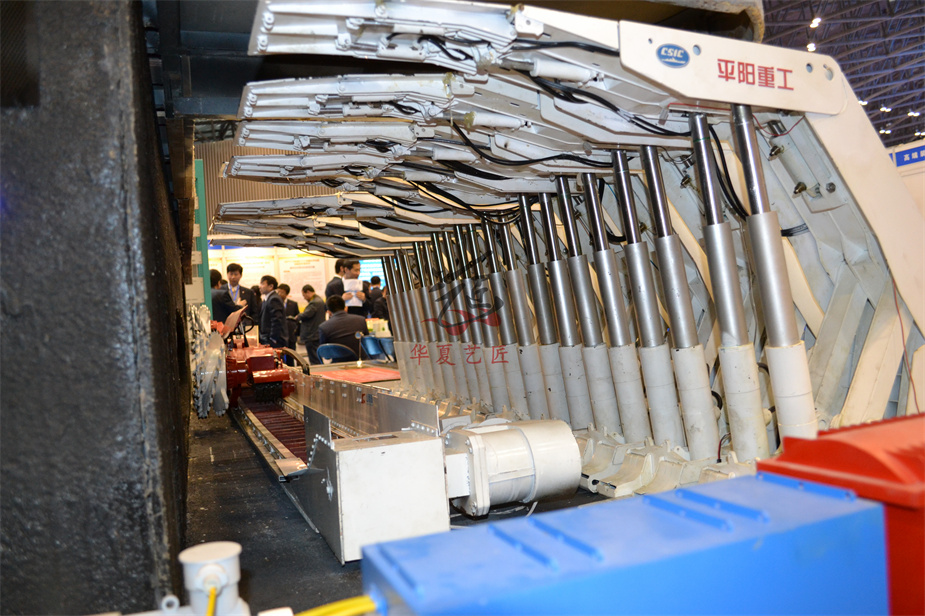

机械设计:顶梁采用 Q690 高强度钢(屈服强度≥690MPa),伸缩行程 2.5-5.5m,支护强度 0.8-1.2MPa。四连杆机构采用锻造工艺(模锻误差≤0.3mm),抗扭刚度≥500kN・m/°。

电液控制:配备电磁换向阀(响应时间≤10ms)、磁致伸缩位移传感器(精度 ±0.1mm),实现跟机自动移架(滞后采煤机 3-5 架),移架速度 0.1-0.3m/s。

姿态控制:集成倾角传感器(精度 ±0.1°)与压力传感器,通过 PID 算法自动调整支架姿态,歪斜度≤±1.5°,接顶力波动≤10%。